La trasformazione digitale dell’industria manifatturiera sta vivendo una nuova rivoluzione: quella delle Smart Factory. Con l’evoluzione delle tecnologie digitali, le fabbriche diventano sempre più intelligenti, connesse e capaci di adattarsi in tempo reale alle richieste del mercato. Ma cosa significa davvero “Smart Factory”? E in che modo cambia il modo di produrre? In questo articolo analizziamo il concetto di fabbrica intelligente, il suo funzionamento, le tecnologie abilitanti e i vantaggi concreti per le aziende manifatturiere.

Cos’è una Smart Factory

Una Smart Factory è una fabbrica che integra tecnologie digitali avanzate per automatizzare, monitorare e ottimizzare i processi produttivi. Grazie a sistemi interconnessi, intelligenza artificiale e software industriali come MES e APS, la Smart Factory è in grado di prendere decisioni autonome o semi-autonome, migliorando efficienza, qualità e reattività. L’obiettivo è creare un ambiente produttivo flessibile, trasparente e guidato dai dati, dove ogni risorsa – umana e tecnologica – contribuisce a una produzione intelligente.

Come nasce la Smart Factory

Il concetto di Smart Factory nasce all’interno del paradigma di Industria 4.0, un modello di trasformazione industriale introdotto in Germania nel 2011 e poi diffuso a livello globale. L’idea è quella di sfruttare l’interconnessione tra macchine, sistemi e persone per generare valore in modo più efficiente e sostenibile. L’evoluzione delle tecnologie digitali – come l’IoT, il cloud computing e l’AI – ha permesso di rendere concreta questa visione, trasformando impianti tradizionali in fabbriche intelligenti capaci di apprendere, adattarsi e migliorarsi continuamente.

Smart Factory e Digital Factory

Sebbene i termini Smart Factory e Digital Factory vengano spesso usati come sinonimi, esistono differenze sostanziali. La Digital Factory rappresenta una digitalizzazione statica del processo produttivo: si tratta di una replica virtuale dell’impianto che consente di progettare e simulare scenari produttivi. La Smart Factory, invece, va oltre: è dinamica, reattiva e interconnessa in tempo reale. In una Smart Factory, le informazioni fluiscono continuamente dai dispositivi sul campo ai sistemi di controllo e analisi, permettendo un’ottimizzazione costante dei processi.

I vantaggi della Smart Factory

L’adozione di una Smart Factory comporta numerosi benefici per le aziende manifatturiere. Integrando tecnologie avanzate e sistemi interconnessi, le fabbriche intelligenti migliorano l’efficienza operativa, la qualità dei prodotti e la sostenibilità ambientale. Di seguito, analizziamo i principali vantaggi offerti da questa trasformazione industriale.

Riduzione dei costi e maggiore produttività

Grazie all’automazione avanzata e all’ottimizzazione dei flussi produttivi, le Smart Factory consentono di ridurre gli sprechi, aumentare l’efficienza e tagliare i costi operativi. I sistemi intelligenti identificano in tempo reale le inefficienze e suggeriscono azioni correttive, permettendo una maggiore produttività anche in contesti complessi o soggetti a variazioni.

Miglioramento della qualità e personalizzazione dei prodotti

Con una raccolta dati capillare e un controllo continuo dei processi, le fabbriche intelligenti garantiscono standard qualitativi elevati e costanti. Inoltre, la flessibilità delle linee produttive consente di realizzare prodotti personalizzati in tempi rapidi, rispondendo alle esigenze del cliente in modo preciso e puntuale.

Sostenibilità e riduzione dell’impatto ambientale

La Smart Factory non è solo efficiente, ma anche sostenibile. L’analisi dei consumi energetici, l’ottimizzazione dei cicli di produzione e la riduzione degli scarti permettono di minimizzare l’impatto ambientale. Inoltre, la tracciabilità dei materiali e l’utilizzo consapevole delle risorse contribuiscono a un approccio più green alla produzione.

Migliore tracciabilità e trasparenza

Le Smart Factory rendono ogni fase della produzione tracciabile e documentata, grazie a sensori, software e integrazioni digitali. Questo garantisce una visibilità completa sulla supply chain, facilita la conformità normativa e rafforza la fiducia dei clienti. Tutti i dati sono accessibili in tempo reale, aumentando il controllo e la capacità di risposta.

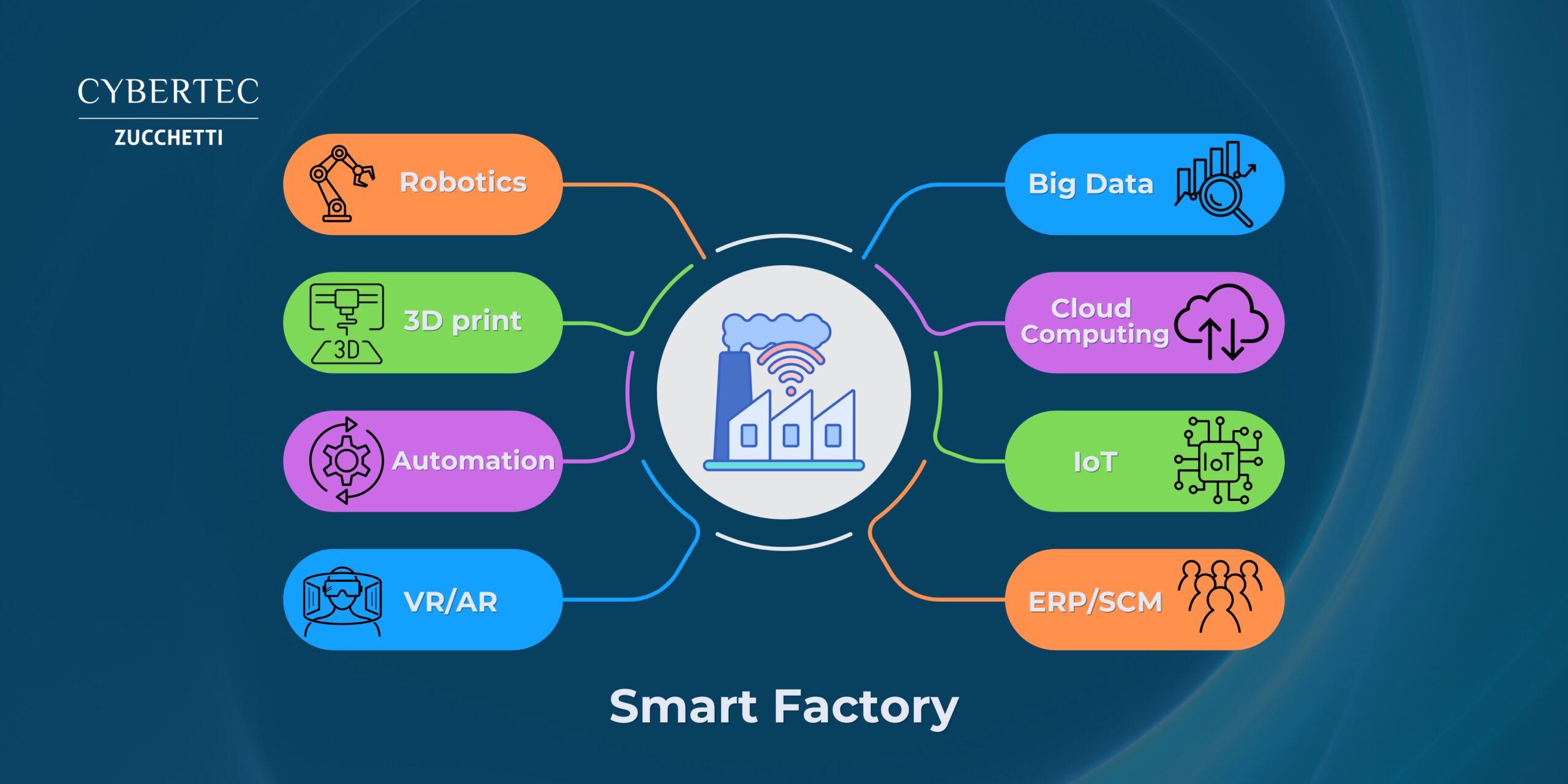

Tecnologie chiave per la Smart Factory

La realizzazione di una Smart Factory si basa sull’implementazione di diverse tecnologie all’avanguardia. Queste innovazioni permettono alle fabbriche di essere più flessibili, efficienti e reattive alle esigenze del mercato. Esaminiamo le principali tecnologie che abilitano la trasformazione verso una produzione intelligente.

Internet of Things (IoT)

L’Internet of Things consente ai dispositivi industriali di comunicare tra loro, raccogliendo dati sul funzionamento delle macchine, sui consumi, sulle condizioni ambientali. È la base dell’interconnessione che rende possibile il monitoraggio continuo e l’adattamento dei processi produttivi.

Intelligenza Artificiale

L’Intelligenza Artificiale abilita algoritmi predittivi e sistemi decisionali capaci di analizzare grandi quantità di dati, individuare anomalie e proporre soluzioni. Nelle Smart Factory, l’AI è un elemento chiave per la manutenzione predittiva, il controllo qualità e l’ottimizzazione della produzione.

Big Data e Analytics

La gestione e l’analisi dei Big Data permettono di trasformare i dati grezzi raccolti in informazioni utili per il business. Grazie agli analytics, è possibile prendere decisioni basate su evidenze, anticipare problemi e migliorare continuamente l’efficienza dei processi.

Software MES

Il Manufacturing Execution System (MES) è il cuore digitale della fabbrica intelligente. Collega il livello di produzione con la gestione aziendale, monitorando in tempo reale ordini, macchine, operatori e qualità. Il MES consente una visibilità totale della produzione e favorisce il miglioramento continuo.

Software APS

L’Advanced Planning and Scheduling (APS) è il sistema che pianifica e schedula la produzione in modo ottimizzato. Considerando vincoli e priorità, il software APS migliora la puntualità delle consegne, riduce i tempi di attesa e massimizza l’utilizzo delle risorse.

Digital Twin

Il Digital Twin è una replica digitale di un processo, impianto o prodotto. Permette di simulare scenari, testare modifiche e ottimizzare decisioni senza impattare sulla produzione reale. È uno strumento prezioso per progettare e migliorare in sicurezza.

Stampa 3D

La stampa 3D consente una produzione rapida e personalizzata di componenti, prototipi e strumenti. Nelle Smart Factory viene utilizzata per ridurre i tempi di sviluppo, abbattere i costi di magazzino e rispondere in modo flessibile alle esigenze del mercato.

Manutenzione predittiva

Grazie ai sensori IoT e all’analisi dei dati, la manutenzione predittiva consente di prevenire guasti e fermate non pianificate. Questo approccio migliora l’affidabilità degli impianti, riduce i costi di manutenzione e allunga la vita utile delle macchine.

Il ruolo dei dati nella produzione intelligente

Nelle Smart Factory, i dati rappresentano una risorsa fondamentale per ottimizzare i processi produttivi e prendere decisioni informate. La raccolta, l’analisi e l’utilizzo efficace delle informazioni consentono di migliorare la qualità, prevedere anomalie e rispondere tempestivamente alle variazioni della domanda. Approfondiamo come i dati guidano la produzione intelligente e contribuiscono al successo delle fabbriche moderne.

- Raccolta dei dati attraverso dispositivi IoT: ogni macchina, sensore o dispositivo nella Smart Factory è una fonte continua di dati in tempo reale. Grazie all’IoT, questi dati vengono raccolti, aggregati e trasmessi ai sistemi centrali per essere analizzati e trasformati in insight operativi.

- Analisi predittiva e identificazione delle anomalie: attraverso tecniche avanzate di data mining e machine learning, è possibile individuare pattern anomali e prevedere malfunzionamenti o inefficienze. L’analisi predittiva diventa così uno strumento strategico per aumentare l’affidabilità del sistema produttivo.

- Supporto al decision making in tempo reale: i dati elaborati in tempo reale offrono una base solida per prendere decisioni immediate. Che si tratti di ricalibrare una linea o gestire una criticità, la Smart Factory consente ai responsabili di agire in modo rapido e informato, riducendo tempi e costi di risposta.

- Monitoraggio continuo e ottimizzazione dei processi: con strumenti come dashboard e report dinamici, le aziende possono monitorare costantemente la produzione, identificando aree di miglioramento e ottimizzando i processi in ottica lean. Il risultato è una produzione più agile, controllata e orientata al risultato.

Opera MES e Smart Factory

Opera MES è uno dei pilastri tecnologici che rendono possibile la realizzazione di una Smart Factory. Grazie alla sua architettura modulare e flessibile, il sistema consente di digitalizzare e controllare ogni fase del processo produttivo: dalla gestione degli ordini alla tracciabilità dei materiali, dal monitoraggio delle macchine all’analisi dei KPI. Integrato con sistemi ERP e APS, Opera MES fornisce una visione completa e aggiornata della produzione, contribuendo a trasformare le fabbriche tradizionali in ambienti intelligenti, efficienti e pronti per le sfide dell’industria del futuro.

Vuoi saperne di più?

Contatta un esperto di software MES inizia un percorso di trasformazione digitale.

Pubblicato l’ 11/04/2025 da Sharon Federici